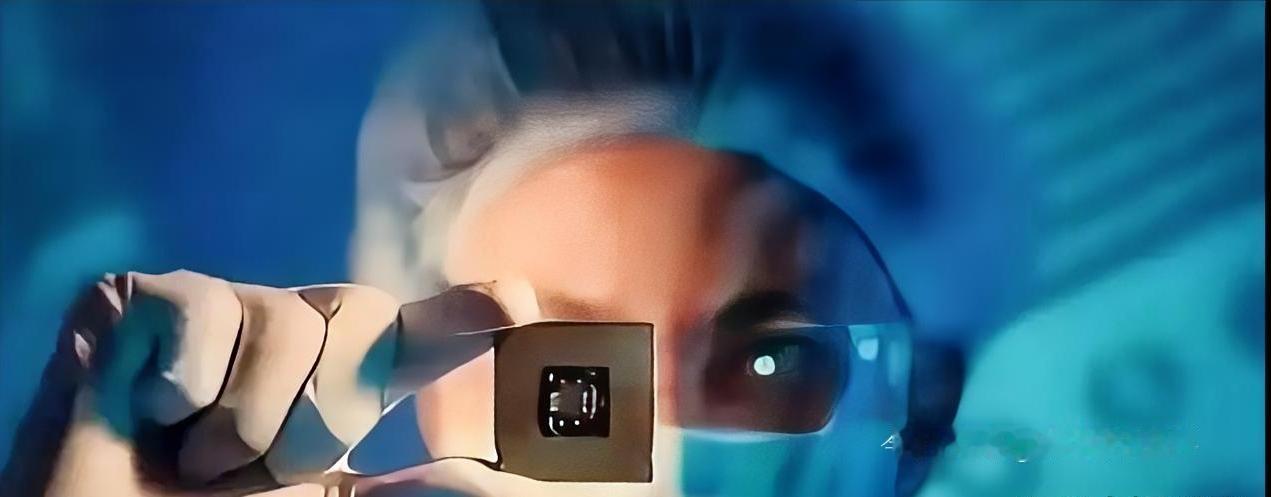

“想得到我们的帮助?中国必须掏3000万,还要再等我们半年!”这项技术被美德垄断,我国装置出故障,德国不仅坐地起价,还发言嘲讽我国,见此我国64岁焊工怒了:20天修好! “没有我们的技术,你们连螺丝都拧不动。”这种傲慢背后,是当时中国高端装备制造业的集体困境,1990年代中国90%的大型压缩机依赖进口,核心部件维修权完全掌握在德日企业手中。 这种技术霸凌在当今芯片领域仍在上演。2025年华为麒麟芯片突破3纳米制程后,ASML突然宣布对中国断供极紫外光刻机,试图用“卡脖子”手段延缓中国技术进步。 但历史总是惊人地相似:当年杨建华面对的不仅是技术封锁,更是西方对发展中国家技术潜力的系统性蔑视。 面对重达20吨的压缩机机壳,他摒弃传统铸造工艺,首创“分段焊接拼装法”:将机壳分解为150多个零部件,用特制夹具精准定位后,采用分段焊接控制热变形。为解决0.1毫米级的焊接精度问题,他带着徒弟们用钢板反复试验,光是焊接顺序就调整了27次。 这种创新在当时的中国堪称革命性突破。对比日本新干线列车焊接技术,其误差控制在0.2毫米需要价值千万的数控设备,而杨建华团队仅用普通焊机和自制工装就实现了同等精度。 20天后,当德国工程师看到修复后的机壳时,连呼“不可能”,他们不知道,中国工人用算盘计算焊接参数,用煤油灯照明完成夜间作业。 这场维修竞赛暴露了西方技术垄断的本质:用专利壁垒和维修权控制产业链。1992年德国厂商对华技术转让合同中,明确限制压缩机维修技术输出,甚至规定关键部件损坏必须返厂。这种“修不如换”的策略,让中国企业每年多支付数十亿维修费。 但杨建华的胜利打开了新局面。1997年沈鼓厂用自主技术生产出40台新型压缩机,直接导致德国某品牌在华市场份额暴跌42%。 更深远的影响在于,这场胜利让中国企业意识到:技术封锁的突破口往往在基础工艺而非尖端理论。就像如今华为用EDA软件突破芯片设计封锁,本质是对基础算法的重新定义。 西方的技术封锁是一把双刃剑。1992年的压缩机事件让中国企业损失惨重,但也倒逼出自主创新的决心。 当年沈鼓厂成立的“焊接攻关组”,后来发展成国家级技术中心,培养出12名行业领军人才。这种“被逼出来的创新”,在华为突破5G技术时同样清晰可见,当高通断供芯片,任正非拍板投入200亿自研麒麟芯片。 但封锁也带来阵痛。2025年上海某生物实验室因无法进口离心机,被迫用传统离心机完成基因测序,效率下降90%。 这让人想起1990年代沈阳鼓风机厂停产时的场景:堆积如山的原料每天损失200万,工人只能拿基本工资。历史在循环,但中国已学会在封锁中构建“备胎体系”。 当今科技博弈已从单一技术突破转向全产业链控制。德国在压缩机领域的教训,正在半导体产业重演:当ASML断供光刻机,中国转而研发量子点显示技术;当台积电限制代工,中芯国际加速布局第三代半导体材料。这种“你打你的,我打我的”策略,正是杨建华当年维修策略的升级版。 而当前中美博弈已延伸到技术标准制定权。德国当年通过压缩机维修权控制产业链,如今美国试图用5G标准、生物医药专利构建新壁垒。 但中国企业的突围路径越发清晰:在量子通信领域,潘建伟团队用“墨子号”卫星建立自主标准;在工业软件领域,中望软件用十年时间攻克CAD核心算法。 这些突破背后,是无数“杨建华式”的技术工人。2025年珠海航展上,中国电科展示的“灵鹊”无人机群,其核心控制器由西北工业大学团队用FPGA芯片自主设计。这种“用低端芯片实现高端功能”的能力,正是当年焊接技术的现代演绎。 33年过去,杨建华的焊枪早已退休,但“分段焊接法”的智慧仍在传承。当美国试图用芯片禁令遏制中国时,中科院团队用3个月时间突破RISC-V架构。 当ASML断供光刻机,长春光机所用五年研制出“极光”EUV光源。这种“被封锁中创新”的能力,正是中国从制造大国迈向智造强国的关键。 历史不会重复,但会押韵。从压缩机维修到芯片突围,从焊接工到科学家,中国技术突围的故事永远充满草根智慧。正如杨建华常说的:“手里有焊枪,心里就不慌。”在这个技术为王的时代,真正的底气不在于进口多少设备,而在于是否拥有“把铁板焊成艺术品”的硬核实力。