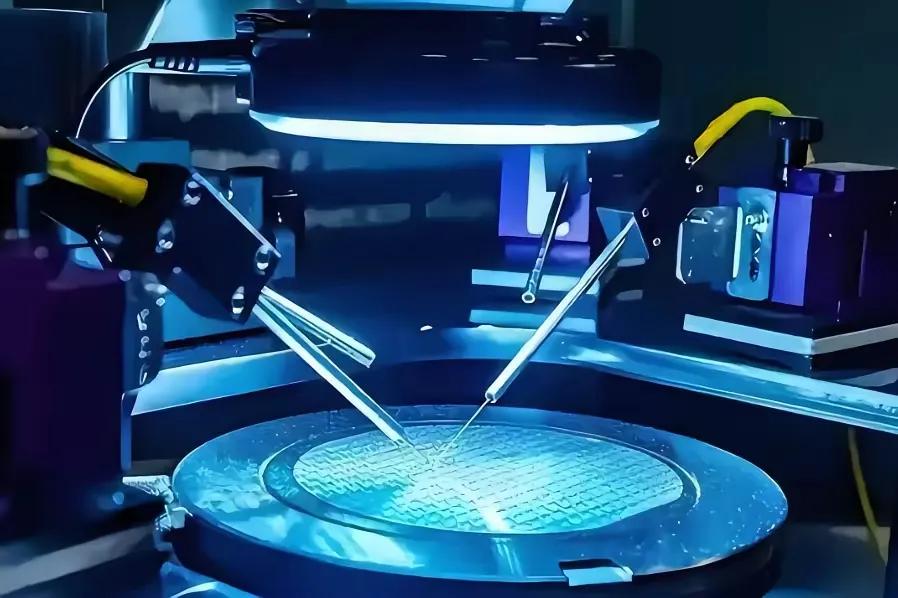

青岛港前湾港区的清晨,40吨重的集装箱被轨道吊轻轻抓起,稳稳落在AGV(自动导引车)上。中控室里,操作员王鹏盯着8K大屏,用操纵杆完成这一系列动作时,轨道吊实际位于98公里外的无人堆场——这样的“隔空取物”,每天要在青岛港上演3000次。

支撑这一切的,是6条跨越98公里的单模光纤链路,而链路的“神经节点”,正是汉源高科HY5700-3511G-SC100A/B千兆光纤收发器。过去365天,它在盐雾、强电磁和24小时不间断运行的考验下,交出了“零故障”的答卷,让40吨集装箱在“云端”跳出了精准的“舞蹈”。

一、无人码头的“三大生死关”

青岛港前湾港区是亚洲首个全自动化集装箱码头,这里的设备运行环境堪称“工业设备的炼狱”:

1.盐雾腐蚀的“隐形杀手”

港区的空气里,盐雾浓度高达35mg/m³(C5-M级,重腐蚀环境),相当于普通沿海地区的5倍。氯离子会像“蚂蚁”一样啃噬金属——传统设备的RJ45接口6个月就会被锈蚀,光模块的插芯3个月就布满铜绿,某品牌收发器曾因接口腐蚀导致AGV定位漂移,差点引发集装箱碰撞。

2.电磁干扰的“无影拳”

港区内,10kV高压岸电、600kW变频轨道吊、200kWAGV电机形成了强大的电磁场,频率从150kHz到30MHz不等。普通设备的信号链路就像“暴露在雷区”,数据误码率常常飙升至10⁻⁶(每传输100万个数据就有1个错误),而这对需要±5cm定位精度的AGV来说,意味着“致命误差”。

3.毫秒必争的“时间战”

远程操控轨道吊时,指令延迟超过10ms就会导致吊具抖动。2022年,一次因设备延迟导致的吊具晃动,让一个集装箱轻微变形,直接损失2万元。“就像穿针引线时手在抖,差一点都不行。”王鹏说,这要求链路端到端延迟必须<10ms。

二、HY5700-3511G-SC100A/B的“破局三板斧”

2023年6月,青岛港在无人堆场改造中引入了汉源高科的光纤收发器。365天的实战证明,这款设备是为码头“量身定制”的:

1.100公里无中继,延迟锁定5.7ms

98公里的链路,设备实测端到端延迟仅5.7ms(光纤传输时延0.49ms+设备处理时延5.21ms),远低于10ms的阈值。这得益于:

光模块优化:采用1550nm波长(抗盐雾散射能力更强),DFB激光器的波长稳定性控制在±5nm内,避免了信号漂移导致的延迟波动;

存储转发机制:2Mbit弹性缓存可吸收突发流量,确保AGV的定位数据(每10ms更新一次)不丢失;

无中继设计:相比传统方案节省3级中继站,不仅砍掉了15万元设备成本,更消除了中继转发带来的5ms累积延迟。

“现在操控98公里外的轨道吊,感觉和站在现场一模一样。”王鹏演示着吊具微调,屏幕上的实时画面与操作指令几乎同步。

2.1000小时盐雾测试,外壳零锈蚀

设备的“抗腐蚀秘籍”藏在细节里:

外壳采用金属,表面经“铬酸盐钝化+聚脲三防漆”双层处理,通过1000小时盐雾测试(ASTMB117标准),相当于在C5-M环境下稳定运行3年;

SC光口插芯采用316L不锈钢(抗盐雾能力是普通黄铜的10倍),插拔5000次后插入损耗变化<0.2dB;

内部PCB板喷涂纳米防水涂层,在95%湿度环境下绝缘电阻>100MΩ,杜绝了盐雾冷凝导致的短路。

365天后,工程师拆开设备箱,外壳仅有些许水渍,光口和网口完好如新,而旁边备用的传统设备已出现明显锈迹。

3.80dB电磁屏蔽,误码率低至10⁻¹³

为了抵御港区的强电磁干扰,设备做了“全方位防护”:

9mm厚金属外壳形成360°屏蔽笼,屏蔽效能达80dB(可衰减1亿倍电磁干扰);

电源端口串联共模电感+TVS阵列,将电磁干扰抑制比(CMRR)提升至60dB;

信号差分线采用双绞线设计,减少电磁耦合。

在轨道吊满负荷运行时(电磁干扰最强的场景),设备的误码率仍能控制在10⁻¹³(传输1万亿个数据仅1个错误),确保AGV的定位指令“零误差”。

三、365天零故障:从效率提升到成本革命

设备的稳定运行,为青岛港带来了看得见的收益:

1.作业效率“跳级”

轨道吊远程操作效率提升18%:延迟降低让单次吊装时间从90秒缩短至75秒,每台轨道吊日均多处理16个集装箱;

AGV调度响应加快:指令延迟从原来的12ms降至5.7ms,AGV的路径规划更精准,堆场周转率提升12%;

24小时不间断运行:设备无需停机维护,港区实现“全天候作业”,全年新增吞吐量10万TEU(标准箱)。

2.成本“减法”看得见

人力成本:远程操控实现“1人管3台轨道吊”,减少司机28名,年节省工资及福利支出560万元;

维护成本:设备零故障,省去传统设备每月2次的维护(每次3万元),年节省72万元;

备件库存:10万小时MTBF(约11年)意味着全生命周期无需更换,备件库存减少90%。

“最意外的是间接收益。”港区技术总监说,因设备故障导致的停机时间从原来的每年36小时降至0,避免了约200万元的产能损失。

当夕阳为码头镀上金边,最后一个集装箱被稳稳放好,王鹏在中控室结束了一天的工作。屏幕上,HY5700-3511G-SC100A/B的指示灯依旧平稳闪烁,像在诉说着98公里链路背后的故事——正是这样一个个“隐形节点”,让港口的“云端舞蹈”既精准又优雅。

100公里的光纤,不仅连接了码头与中控室,更连接了“现在”与“未来”。在汉源高科的支撑下,青岛港正朝着“全域数字孪生”的目标迈进,而那根纤细的光纤,将继续承载着40吨集装箱的“云端舞步”,迈向更高效、更智能的明天。