聚乙烯醇缩丁醛(PVB)是由聚乙烯醇(PVA)与丁醛在酸催化下缩合的产物。分子含有较长支链,具有很高的拉伸强度和抗冲击强度。PVB具有优良的透明度,良好的溶解性,很好的耐光、耐水、耐热、耐寒和成膜性。是一种不可或缺的合成树脂材料。

PVB胶膜,是由PVB树脂经增塑剂塑化、挤出流延成型的一种高分子材料薄膜。它具有抗碰撞能力强、韧性高、透明度可控、隔音隔热和吸收紫外线等多项优异性能。

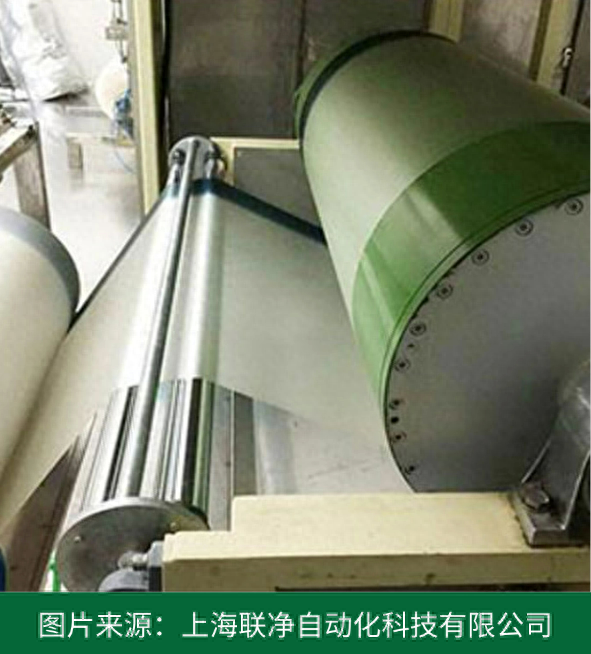

PVB膜热压拉伸设备(来源:联净自动化)

PVB胶膜可广泛应用于建筑夹层玻璃,汽车夹层玻璃,太阳能光伏玻璃,防弹玻璃,隔音玻璃等。具有很好的安全性,防止玻璃由于外力作用下破碎而碎片溅起伤人。另外它具有隔音性,防紫外线,可以做成彩色或高透明的,具有光学应用价值,比如应用太阳能光伏。PVB胶膜应用于建筑幕墙玻璃已有70年历史,在汽车和建筑行业法规,规定需要用PVB胶膜作为安全防护之用。近年来,随着人们对节能环保要求的提高,太阳能光伏市场日新月异,对光伏级PVB膜的需求也越来越明显。

PVB膜夹层玻璃生产流程:

原片切割——预处理——丝印——热弯——拉膜(合片)——高温、高压——终检、修边——包装

上海联净PVB膜加工设备主要用于拉膜工艺:

首先将PVB膜通过加热辊均匀的加热,进行拉伸成扇形,然后通过一组(两只)锥形冷却辊将PVB膜迅速冻结,形成永久变形。

PVB膜热压拉伸设备(来源:联净自动化)

目前,几乎所有汽车的前挡风玻璃都采用夹层玻璃,而 PVB 中间膜是夹层玻璃的关键组成部分,在这一细分领域,其应用比例近乎 100%。侧窗玻璃方面,虽然不是全部使用夹层玻璃,但随着对汽车安全性能要求的提高,使用夹层玻璃(含 PVB 中间膜)的比例也在逐步上升 。

汽车前夹层挡风玻璃广泛采用单件式弯曲挡风玻璃,一般都做成整体一幅式的大曲面型,上下左右都有一定的弧度。这种曲面玻璃不论从加工过程还是从装嵌的配合来看,都是一种技术要求十分高的产品,因为它涉及到车型、强度、隔热、装配等诸多问题。

夹层玻璃是由两片或者两片以上的玻璃用合成树脂粘结在一起而制成的一种安全玻璃。夹层玻璃的原片既可以是普通玻璃,也可以是钢化玻璃、半钢化玻璃、镀膜玻璃、吸热玻璃、热弯玻璃等;中间层有机材料最常用的是PVB(聚乙烯醇缩丁醛),也有甲基丙烯酸甲酯、有机硅、聚氨酯等。当外层玻璃受到冲击发生破裂时,碎片被胶粘住,只形成辐射状裂纹,不致因碎片飞散造成人身伤亡事故。夹层玻璃的生产方法有两种:即胶片法(干法)和灌浆法(湿法),但目前干法生产是主流。

胶片干法成型工艺步骤:

通过热辊对PVB膜进行预成型。经过180℃以内的工艺温度对PVB膜片加热。机械牵伸后通过锥形冷却在6~14℃定型。将预成型的胶片放置于两片玻璃中间,进入热固化装置进行热固化。

传统拉膜工艺生产示意图(来源:联净自动化)

解决方案:

1.膜片预热:采用电磁加热辊对PVB膜片进行预热,解决PVB膜片在热牵伸过程中受热均匀性问题,降低产品牵伸形变的一致性在温度因素的影响;

2.冷却定型:采用联净无结露冷却辊(自主知识产权,全球三大无结露冷却辊制造商)对PVB膜进行冷却,无结露冷却辊能给工作区提供均匀温度,同时将负载中心区域的温度迅速向辊体两端空载区域传递,使其温度高于环境露点,从而达到不结露的目的。 无结露冷却辊能有效的解决该生产环切节中存的结露问题。提高产品合格率。

传统拉膜工艺生产示意图(来源:联净自动化)

PVB胶膜凭借卓越的物理性能与安全防护价值,已成为现代建筑与汽车工业的基石材料。其在夹层玻璃中的核心地位,不仅源于对碎片飞溅风险的完美控制,更在于其光学性能与环保属性的持续进化。随着光伏产业对高透光率、耐候性材料的需求激增,PVB胶膜正突破传统应用场景,向新能源领域延伸。上海联净自动化通过电磁加热辊与无结露冷却辊技术革新,攻克了热牵伸均匀性与结露控制两大行业难题,为提升产品合格率与工艺稳定性提供了关键支撑。未来,在安全标准升级与绿色建筑规范的驱动下,PVB胶膜的创新应用将更趋多元化,其技术迭代将持续推动安全防护材料领域的高质量发展。

资料图片来源:

上海联净自动化科技有限公司

注:本站转载的文章大部分收集于互联网,文章版权归原作者及原出处所有。文中观点仅供分享交流,如涉及版权等问题,请您告知,我将及时处理!