最近,有几个焦化上了制酸的企业反映,公司上了制酸系统后出现了很多问题,诸如脱硫系统运行不正常,运行成本高,稀酸处理难等等。

焦炉煤气中的硫化氢是采用HPF湿式氧化法处理,脱硫塔后硫化氢含量为20mg/Nm3以下。该工艺是以氨为碱源的湿式液相催化氧化脱硫脱氰工艺。脱硫过程中脱硫废液中不断生成硫代硫酸铵、硫氰酸铵、硫酸铵等盐类物质,脱硫废液中含盐量达到一定值后,脱硫效率会明显降低。要保持脱硫效率,每天必须置换一定量的脱硫液,以保持脱硫液中总盐含量的平衡。

2、脱硫废液喷洒在煤场问题多多国家在通过环保执法来压减产能规模和控制产能产量,意味着环保已经成为钢铁行业的“硬约束”,同时推进钢铁冶金固废的综合利用、循环利用和“固废不出厂”,也是钢铁行业可持续发展的大势所趋。

目前有焦化厂脱硫废液目前采用喷洒在煤场,混入原料煤中重回焦炉的方法处理。这种方法存在处理量有限,同时会随雨水进入排水系统,引发新的污染;对设备、场地的腐蚀性很强,操作环境恶劣;同时增加炼焦过程中的能耗等诸多问题。

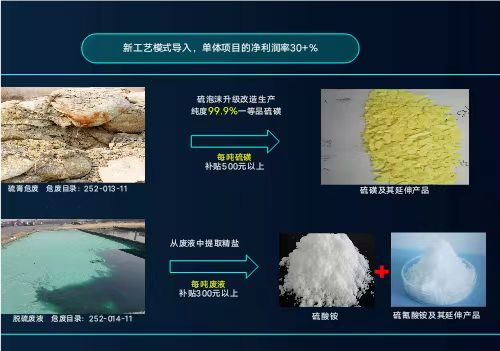

3、现有国内处置脱硫废液及硫泡沫的技术路线现有国内处置脱硫废液及硫泡沫的技术路线分两大类:一是将脱硫废液和硫泡沫进行预处理后,采用干法或半干法焚烧制浓硫酸(98%或者93%),浓硫酸可自用也可做化工产品销售;此方法虽然同时处理了含硫废液和硫泡沫,但存在投资大、运营成本高,硫酸产品价格波动大、价值低、属于易制毒危化品等问题;二是脱硫废液提盐,硫膏熔硫,产品分别为:混盐或者精盐,粗硫磺或者精硫磺。混盐没有利用价值,可配炼焦煤回焦炉处置,也可外委单位处置,处置方式一般为焚烧制硫酸或者提精盐;粗硫磺达不到工业产品要求,浸出毒性检测结果属于具有浸出毒性特征的危险废物,储存、运输、处置均存在一定环保风险,只能委外单位处置或用于制酸,因此提混盐或粗硫磺均没有达到处理或资源化的目的。

4、成套的硫元素循环资源化利用技术晋盛集团是专业从事环保治理、资源循环、节能低碳业务的公司,拥有成套的硫元素循环资源化利用技术。采用专利技术从硫泡沫和脱硫废液中提取精制硫磺、硫氰酸钠(纯度≥97-99%)、硫酸铵、氨水、亚硫酸氢钠等产品,用于精细化工生产原料,从而解决了脱硫废液的处理问题,变废为宝,保证脱硫效果的稳定, 进一步保证了后续煤气净化和利用系统的稳定,对焦化企业的清洁生产、环境保护工作具有非常重要的现实意义。

提盐后的清液作为补充水返回脱硫系统,少量回至鼓冷系统,保持脱硫循环量不变。本处理工艺做到没有废液排放,不会造成二次污染,从真正意义上解决了脱硫液处理的难题,将废物转为资源,完全符合循环经济,可持续发展的时代要求。

5、与硫泡沫和脱硫废液直接制酸方案对比硫泡沫和脱硫废液如果采用浓缩后直接制酸方案,分子中N元素转化为氮气,硫元素被进一步分解、氧化制酸。

根据硫平衡(硫制酸转化率按99%计),按焦化总产能265万吨/年计算,全部硫泡沫和脱硫废液制酸约可产生约26860吨98%浓硫酸。以硫酸现销售价格计算,如果每吨处理成本按300元计,那么脱硫废盐制酸年亏1000万元以上。

从上文我们可以得知提精硫磺和脱硫废盐提纯精盐的毛利可达到2500万元,是制酸毛利的5倍以上。同时焦化不能完全消化掉生产的所有硫酸,仍需一部分作为商品外售,其作为易制毒危险化学品,销售和储运均需收到严格的管控。