高频焊接凭借其精准控温、高效灵活、安全环保等特性,成为铜板及复杂铜件焊接的首选工艺,尤其适用于电子元件、暖通配件、装饰工艺等领域。以下是其技术优势、操作要点及实际应用分析:

精准控温与局部加热

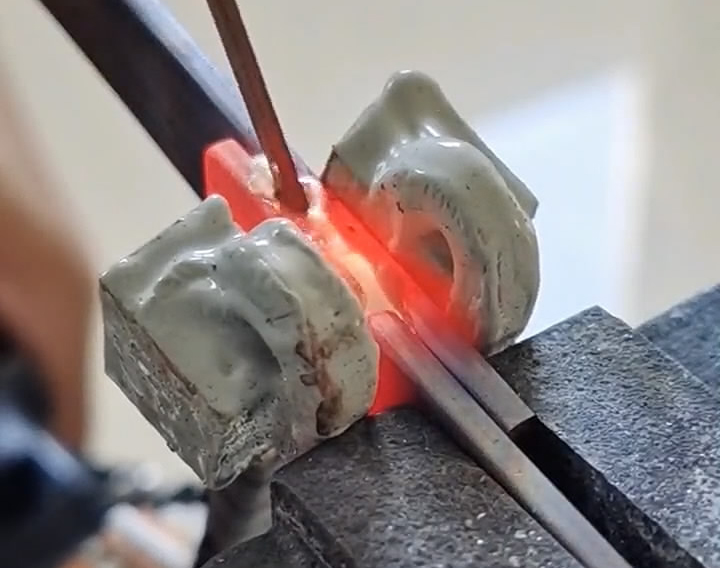

电磁感应原理:高频电流(50-300kHz)通过定制感应线圈,仅对焊接区域加热(升温速度达50-100℃/秒),避免整体热变形。

温度均匀性:焊缝区域温差<10℃,确保铜件无局部过烧或虚焊(传统焊枪温差常>50℃)。

适应复杂形状与非标件

线圈定制:根据铜件轮廓设计仿形线圈(如U型、多匝环形),实现异形件(如曲面铜板、镂空雕花件)的精准焊接。

多角度焊接:手持式设备灵活操作,支持立焊、仰焊等特殊位置作业。

高效生产与成本优化

焊接速度:单点焊接时间3-10秒,较传统TIG焊效率提升5倍。

自动化集成:可对接机械臂与传送带,实现批量生产(如铜板拼接流水线)。

能耗节约:单件能耗0.1-0.5kWh,较火焰焊节能70%以上。

安全环保

无明火作业:杜绝火灾隐患,适合易燃易爆环境(如涂装车间)。

零污染排放:无需钎剂或保护气体(可选氮气防氧化),符合RoHS标准。

参数设置(以2mm厚铜板为例)

参数推荐值说明频率100-200kHz高频适配薄板及精细焊缝功率15-25kW根据焊缝长度动态调整(如10cm焊缝需20kW)加热时间4-8秒目标温度600-750℃(铜熔点1083℃)冷却方式自然冷却/风冷避免强制冷却导致变形

操作流程

步骤1:工件预处理清洁焊接面(酸洗或机械打磨),确保无氧化层与油污。

步骤2:感应线圈匹配根据铜件形状选择或定制线圈,调整间隙(2-5mm)与磁场覆盖范围。

步骤3:焊接执行启动设备,实时监控温度曲线,待铜材达半熔态时加压贴合(或填充焊料)。

步骤4:焊后处理去除毛刺,抛光或钝化处理,通过X射线或渗透检测确保焊缝质量。

电子散热器焊接

场景:铜鳍片与基板焊接,要求热阻<0.1℃/W,无孔隙。

工艺:高频局部加热(700℃)+ 银钎料(BAg-8),焊缝气孔率<1%。

艺术铜雕拼接

场景:异形铜件(曲面、镂空)拼接,需隐形焊缝。

工艺:仿形线圈+低温钎料(Sn-Cu合金),表面抛光后无痕。

变压器铜带焊接

场景:0.5mm厚铜带搭接,要求导电率>98% IACS。

工艺:高频电阻焊(无焊料),压力2-5MPa,焊接时间0.5秒。

指标

高频焊接

TIG焊

火焰钎焊

热影响区

1-3mm

5-10mm

10-20mm

焊接速度

3-10秒/点

30-60秒/点

1-2分钟/点

变形控制

无可见变形(局部加热)

易翘曲(整体受热)

热变形显著

操作难度

低(参数预设)

高(需电弧控制技巧)

中(需火焰调节经验)

适用场景

精密件、异形件

高精度但效率低

临时维修、粗加工

设备选型

功率匹配:

小型铜件(<10cm²):10-20kW

大型铜板(>50cm²):30-50kW

功能扩展:

选配红外测温模块,实现闭环温控。

集成PLC系统,支持多参数存储与调用。

维护与寿命

日常维护:每日清洁线圈,检查冷却水路(流量>10L/min)。

关键部件寿命:

IGBT模块:>10,000小时

感应线圈:>5,000次焊接循环

高频焊接技术通过精准、高效、灵活的特性,完美解决了铜板及非标铜件的焊接难题,显著提升产品质量与生产效率。其无明火、低能耗的特点,更符合现代制造业绿色化、智能化的发展趋势,是替代传统焊接工艺的理想选择。